Cyfryzacja i automatyzacja. Nowa era Przemysłu w Polsce. Opowiada Michał Zwyrtek, Zwyrtek & Wspólnicy sp. k. w Katowicach

Biznes | Wydanie 160 | Zwyrtek & Wspólnicy

W prowadzenie przemysłowej transformacji, znanej jako Przemysł 4.0, staje się kluczowym elementem zmian w sektorze przemysłowym na całym świecie, również w Polsce. Firmy w Polsce coraz częściej zdają sobie sprawę, że muszą wprowadzać nowoczesne technologie, aby pozostać konkurencyjnymi na globalnym rynku. Pomimo pewnych wyzwań, takich jak dostępność technologii oraz czynniki zewnętrzne, jak pandemia i sytuacja geopolityczna, perspektywy dla Przemysłu 4.0 w Polsce są obiecujące.

Wzrost Świadomości i Korzyści Przemysłu 4.0

Raport »Stan Przemysłu 4.0 W Polsce« opracowany przez APA Group pokazuje, że świadomość dotycząca czwartej rewolucji przemysłowej wśród przedstawicieli polskiego przemysłu znacznie wzrasta. W tym roku ponad połowa respondentów deklarowała dobre rozeznanie w temacie, co stanowi niemal 20-proc. wzrost w porównaniu z poprzednimi latami. Z kolei mniej uczestników badania w porównaniu z zeszłym rokiem przyznało, że słyszało o pojęciu, ale nie ma praktycznej wiedzy na ten temat – liczba ta spadła z 34 proc. do 26,1 proc.

Większość ekspertów, którzy na co dzień pracują z technologiami Przemysłu 4.0, doskonale rozumie korzyści, jakie niesie za sobą wprowadzenie tych technologii w firmach. Codziennie doświadczają pozytywnych efektów działania w nowoczesnym środowisku przemysłowym.

Jednym z głównych wyzwań jest jednak przekonanie przełożonych do kontynuowania inwestycji w innowacje Przemysłu 4.0 i udowodnienie, że ich wdrożenie przynosi korzyści nie tylko na poziomie indywidualnym, ale także dla konkretnych działów w firmie oraz dla całego ekosystemu przedsiębiorstwa. Wyniki najnowszych badań potwierdzają tę trudność.

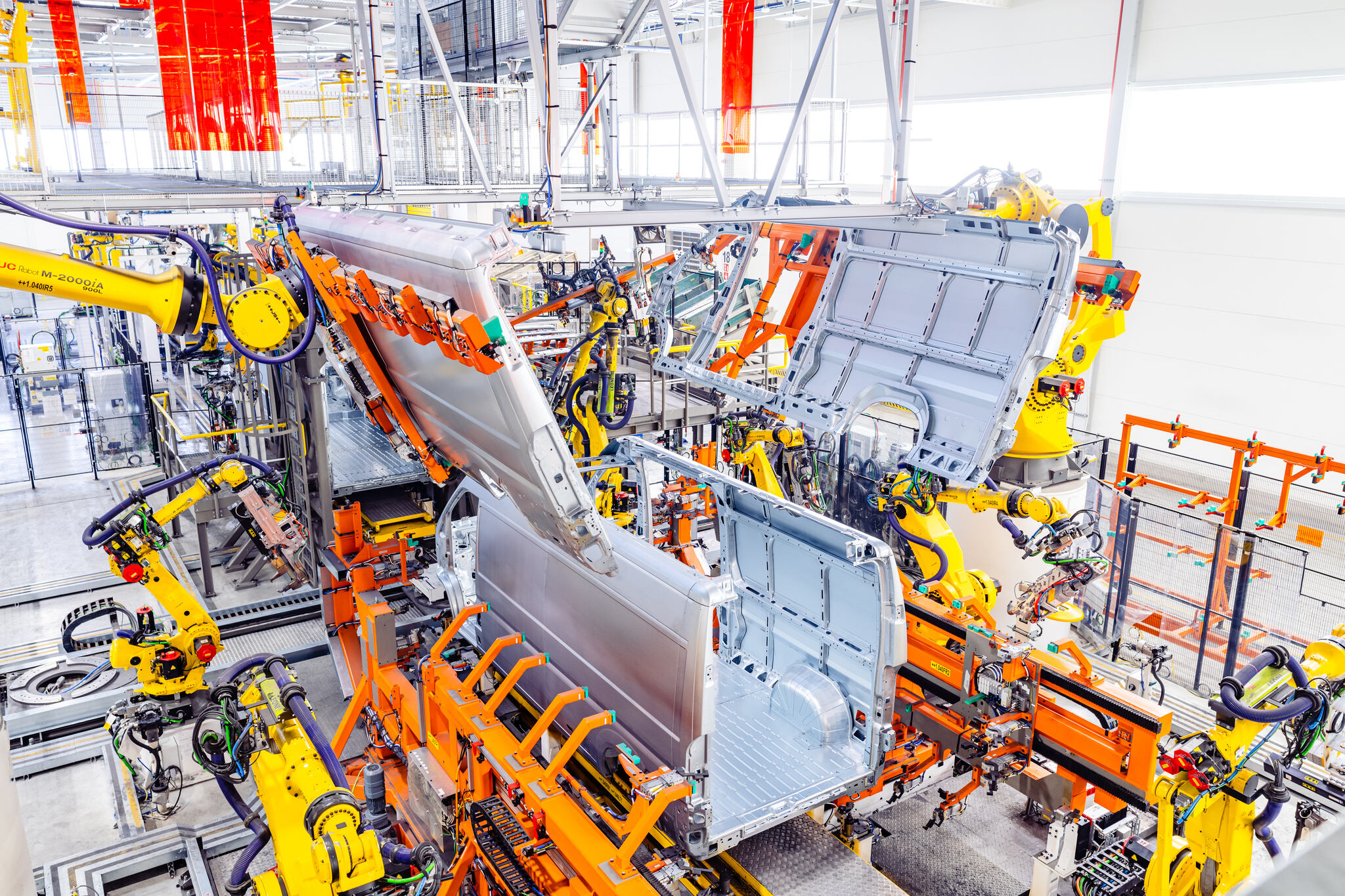

Rekordowa Liczba Robotów przemysłowych zainstalowanych w 2021 roku

W 2021 roku zainstalowano rekordową liczbę 517 385 robotów przemysłowych na całym świecie, zgodnie z raportem »World Robotics 2022 Industtial Robots 2022« Międzynarodowej Federacji Robotyki. To oznacza wzrost o 31-proc. w porównaniu z rokiem poprzednim i przewyższa rekordową liczbę z 2018 roku o 22 proc. Obecnie szacuje się, że na świecie działa około 3,5 miliona robotów przemysłowych.

Największym rynkiem dla robotów przemysłowych nadal jest Azja, gdzie 74 proc. wszystkich nowych robotów zostało zainstalowanych w 2021 roku. Chiny odgrywają kluczową rolę w rozwoju sektora robotyki, z zainstalowanymi 268 195 jednostkami w 2021 roku. Japonia jest drugim największym rynkiem z 47 182 zainstalowanymi robotami, a Korea Południowa zajmuje czwarte miejsce.

W Europie również odnotowano wzrost liczby instalacji robotów. Niemcy miały udział 28 proc. w ogólnej liczbie instalacji w Europie, z 23 777 zainstalowanymi robotami w 2021 roku. Włochy zanotowały największy wzrost o 65 proc. w porównaniu do roku poprzedniego, a Francja odnotowała wzrost o 11 proc. W Wielkiej Brytanii liczba instalacji spadła o 7 proc., głównie z powodu redukcji inwestycji w przemyśle motoryzacyjnym.

W Ameryce liczba instalacji robotów przemysłowych wzrosła o 31 proc., a w Stanach Zjednoczonych wzrosła o 14 proc. Przemysł motoryzacyjny nadal był głównym nabywcą robotów, ale popyt w tym sektorze maleje od kilku lat. Inne sektory, takie jak przemysł metalowy, maszynowy, tworzyw sztucznych i chemiczny, oraz spożywczy, również zanotowały wzrost liczby instalacji.

Perspektywy na przyszłość wskazują na dalszy wzrost liczby instalacji robotów przemysłowych, chociaż tempo wzrostu może być nieco wolniejsze w porównaniu do roku 2021. Wzrost cen energii, pośrednich produktów i trudności z dostępnością niektórych elektronicznych komponentów stanowią wyzwanie dla sektora robotyki, ale popyt nadal pozostaje wysoki.

Automatyzacja i robotyzacja przemysłu w Polsce

Raport Instytutu Sobieskiego, zatytułowany »Polska (prawdziwie) cyfrowa – automatyka i Robotyka Przemysłowa«, podkreśla, że mimo wzrostu liczby zainstalowanych robotów przemysłowych w Polsce w 2021 roku, wskaźnik robotyzacji wciąż pozostaje niższy niż w innych rozwiniętych krajach. Polskie firmy często polegają na integracji rozwiązań technologicznych z innych państw, a brak własnej dużej firmy produkującej roboty stanowi wyzwanie. Jednak ten stan rzeczy otwiera perspektywy rozwoju dla polskich przedsiębiorstw.

Raport wskazuje, że polskie firmy zajmujące się integracją rozwiązań w obszarze automatyki i robotyki stanowią siłę i szansę dla gospodarki kraju. Konieczne jest zatem skupienie się na wspieraniu rozwoju tych firm. W Polsce istnieje 210 przedsiębiorstw integratorskich, generujących roczne przychody przekraczające 9 miliardów PLN. Jednak niski poziom zrzeszenia branży utrudnia gromadzenie danych dotyczących rynku.

Firmy inżynierskie w Polsce mają duży potencjał, a ich kompetencje i doświadczenie są cenione na arenie międzynarodowej w dziedzinie automatyki i robotyki. Jednak konieczne jest większe zaangażowanie zarówno ze strony firm, jak i rządu, aby dogonić inne kraje w obszarze robotyzacji.

Mimo że pojęcie Przemysłu 4.0 jest popularne, ponad jedna trzecia badanych osób z różnych sektorów polskiego przemysłu przyznała, że słyszała o tym terminie, ale nie ma pełnego zrozumienia jego funkcjonowania w praktyce. Większość respondentów zgadza się, że wdrożenie Przemysłu 4.0 zwiększa konkurencyjność firm w ich branżach, ale wielu z nich potrzebuje większej wiedzy i wsparcia w zakresie rozpoczęcia transformacji cyfrowej i wyboru odpowiednich technologii.

Badani informują, że ich organizacje planują przeznaczyć od 21 proc. do 30 proc. budżetu na inwestycje w obszarze Przemysłu 4.0 w ciągu najbliższych dwóch lat, co stanowi wzrost o 10% w porównaniu z rokiem 2021. Wśród technologii Przemysłu 4.0, respondenci wymieniają automatyzację, analizę Big Data z wykorzystaniem sztucznej inteligencji oraz chmurowe przetwarzanie danych jako te, które mogą przynieść największe korzyści w ich firmach, podczas gdy zastosowanie dronów i cobotów cieszy się mniejszym zainteresowaniem.

Przemysł 4.0 umożliwia również lepsze zarządzanie ryzykiem i utrzymanie maszyn

Ciągły monitoring maszyn pozwala wykrywać nieprawidłowości w pracy lub konieczność serwisu wcześniej, co minimalizuje przestoje w produkcji i optymalizuje koszty. Dodatkowo Przemysł 4.0 przyczynia się do bardziej zrównoważonej produkcji, co jest istotne w kontekście rosnącej świadomości ekologicznej klientów i rygorystycznych regulacji dotyczących ochrony środowiska. Możliwość udowodnienia kontroli wpływu działalności na otoczenie przekłada się na konkurencyjność na rynku.

Kolejną korzyścią Przemysłu 4.0 jest możliwość oferowania spersonalizowanych produktów wysokiej jakości. Klienci są skłonni płacić więcej za produkty dostosowane do ich indywidualnych potrzeb, a wykorzystanie technologii Przemysłu 4.0, takich jak druk 3D, umożliwiające customizację, daje firmom przewagę konkurencyjną.

Ponadto Przemysł 4.0 wpływa na postrzeganie zakładu pracy jako atrakcyjnego miejsca dla wykwalifikowanych specjalistów. Dzięki automatyzacji powtarzalnych zadań pracownicy mogą skupić się na bardziej ambitnych i wymagających zadaniach, co zwiększa ich zaangażowanie i satysfakcję z pracy.

Wreszcie, inwestycje w Przemysł 4.0 przyczyniają się do wzrostu przychodów. Zakłady przemysłowe, które wdrożyły nowoczesne technologie, są w stanie produkować bardziej efektywnie i sprawnie, co przekłada się na szybką reakcję na potrzeby klientów, personalizację produktów, błyskawiczną dostawę i proekologiczne działanie, co przyczynia się do sukcesu na rynku. Analiza danych pozwala również podejmować mądrzejsze decyzje, zwiększając konkurencyjność i elastyczność przedsiębiorstwa.

Nowe możliwości wsparcia finansowego

W Polsce ruszyły już programy dotacyjne wspierające automatyzację, robotyzację i transformację cyfrową przedsiębiorstw. Te inicjatywy mają na celu pomóc firmom w podniesieniu poziomu cyfryzacji i zwiększeniu konkurencyjności na rynku. Programy te obejmują różnorodne formy wsparcia finansowego, takie jak dotacje na inwestycje w nowoczesne technologie oraz rozwój cyfrowych kompetencji w firmach.

Dzięki tym programom, przedsiębiorstwa mogą liczyć na znaczące wsparcie w zakresie wdrażania inteligentnych linii produkcyjnych, budowy inteligentnych fabryk oraz transformacji w kierunku Przemysłu 4.0.

Dodatkowo, firmy mogą skorzystać z ulg podatkowych, takich jak ulga na robotyzację oraz ulga na prototypy. Ulga na robotyzację umożliwia odliczenie kosztów związanych z zakupem i instalacją robotów od podstawy opodatkowania, co stanowi istotne wsparcie finansowe dla przedsiębiorstw inwestujących w nowoczesne technologie. Ulga na prototypy pozwala na odliczenie wydatków poniesionych na prace badawczo-rozwojowe, niezbędne do stworzenia nowych produktów lub usług.

Współpraca między przedsiębiorstwami i aspekt społeczny

Współpraca między przedsiębiorstwami, a także z uczelniami i ośrodkami badawczymi, jest kluczowa dla rozwoju Przemysłu 4.0. Udane projekty często powstają dzięki synergii różnych podmiotów, które łączą swoje siły i zasoby. Przykłady udanych inicjatyw, które powstały w wyniku takiej współpracy, pokazują, jak ważne jest wspólne działanie w kierunku innowacji.

W Polsce coraz więcej firm nawiązuje partnerstwa z uczelniami i instytucjami badawczymi, co pozwala na wykorzystanie najnowszych osiągnięć naukowych w praktyce przemysłowej. Takie partnerstwa mogą obejmować wspólne projekty badawcze, programy stażowe oraz wymianę wiedzy i doświadczeń.

Przemysł 4.0 niesie ze sobą zarówno szanse, jak i wyzwania społeczne. Transformacja cyfrowa może prowadzić do zmian na rynku pracy, co wymaga przekwalifikowania pracowników oraz rozwoju nowych kompetencji. Automatyzacja i robotyzacja mogą prowadzić do redukcji miejsc pracy w niektórych sektorach, co stanowi poważne wyzwanie społeczno-ekonomiczne. Firmy muszą inwestować w edukację i szkolenia, aby zapewnić swoim pracownikom możliwość adaptacji do nowych warunków.

Przekwalifikowanie pracowników i rozwój nowych umiejętności, takich jak programowanie, analiza danych czy zarządzanie projektami technologicznymi, są kluczowe dla sukcesu transformacji cyfrowej.

Ważne jest również, aby uwzględniać społeczne skutki automatyzacji. Przemiany technologiczne mogą wpływać na struktury społeczne i ekonomiczne, a zrozumienie tych wpływów jest niezbędne dla tworzenia polityk wspierających zrównoważony rozwój.

Sprawdź gadżety reklamowe, które wspierają biznes i rozwój firmy.